蔚來作為新能源中首屈一指的高端品牌,成功地打造出屬于智能電動車的豪華感。不過一提到蔚來的豪華,很多人先想到的是它貼心的服務,而在生產制造方面,蔚來一直以來都存在著一些質疑聲,此前由江淮代工也確實影響了蔚來作為豪華品牌的調性。隨著蔚來自有工廠的投產和今年以來銷量的不斷攀升,蔚來做了哪些努力和改變呢?6月26日蔚來在位于安徽合肥新橋智能電動汽車產業園區的蔚來第二工廠舉行了“2024蔚來質量之旅”。蔚來創始人、董事長、CEO李斌和蔚來執行副總裁、質量管理委員會主席沈峰一起解讀了蔚來全生命周期質量體系“ATQ”——All Time Quality。

李斌表示:“智能電動汽車時代,我們需要從用戶視角、用戶場景、用戶利益出發,關注用戶用車全生命周期的利益,我們需要有全生命周期的質量思維和質量體系,‘ATQ’體現了蔚來對智能電動汽車時代質量的底層思考。”

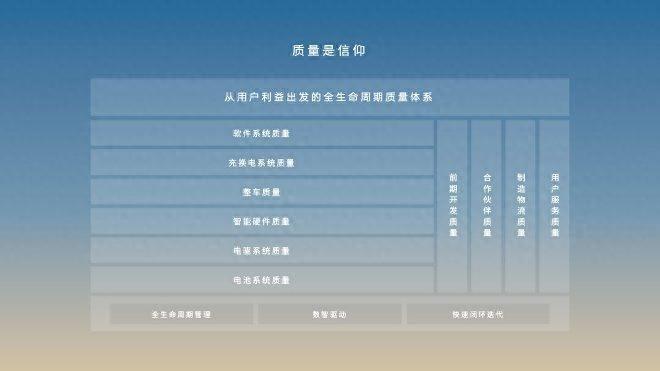

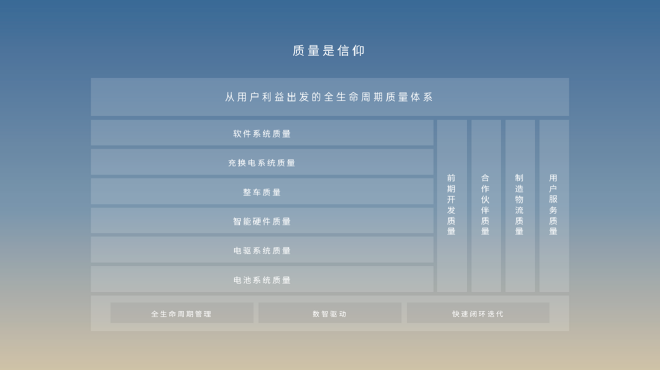

沈峰表示:“智能電動汽車時代的質量管理存在零部件高度集成、新技術引入、軟件定義汽車、產品快速迭代等多重挑戰,我們的‘ATQ’質量體系,也就是從用戶利益出發的全生命周期質量體系,將質量管理應用于全域、全過程,覆蓋產品設計、研發、制造、使用等各個環節。”

網絡上有不少人認為豪華車是智商稅,很多時候會拿十來萬的車說一樣有座椅加熱通風按摩等等配置。但同為空氣懸架,亦分一二三腔,同為激光雷達,也分精度線數。豪華車的質感是從用戶接觸到的每一個按鍵、旋鈕、撥片的手感上體現出來的。而這就要求作為豪華品牌的蔚來對自身生產過程乃至對供應商的每一個零件每一個模具的嚴格要求。那么就讓我們看看蔚來在質量控制方面有哪些創新舉措,以及取得了哪些成績。

例如前期開發方面,蔚來從設計開始就以Design For X的理念進行前期預防,從前期產品定義、造型、工程開發、軟件開發、過程開發、質量控制過程的全面預防質量管理,聚焦于失效預防。背后是強大的信息化管理系統,并對工作人員提出更高的要求,設計師也需要了解制造方面的信息。

生產制造方面,蔚來第二工廠大規模應用數字化、智能化質量檢驗手段。沖壓車間內使用車身激光雷達測量系統、沖壓自動藍光測量系統、車身雙懸臂測量系統等世界頂尖水平設備,對沖壓件和車身的幾何尺寸進行高精度的監控和持續改進。

蔚來第二工廠擁有大量高度自動化的生產線。以電驅生產線為例,104個工位僅有16名員工,自動化率超過80%。裝配車間擁有數百近千臺工業機器人應用于多個工序。例如在車門安裝上,依靠8臺工業機器人,可以98秒完成四門的安裝工作,工作效率提升的同時,精度方面可以把正負誤差控制在0.5mm。

“飛地”智能裝配島用并行制造方案替代串行制造方案,利用AGV的靈活運送,實現了高柔性化的生產。在新車型投入生產的過程中,可以實現不停產調試。該區域讓整車裝配由“流水線”變身個性化定制的獨立島嶼,可滿足在售8款車型的3,592,320種個性化配置組合。